节电产品

注塑机电液伺服驱动节能原理

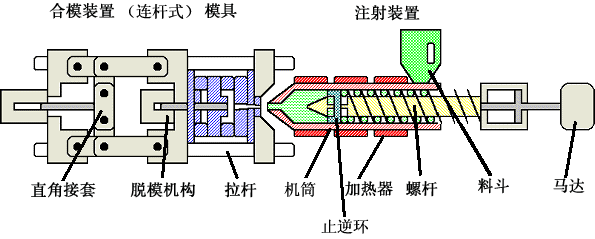

1. 注塑机工作原理

1.1 概述:

1.1.1注塑机是借助螺杆(或柱塞)推力,将已塑化好的熔融状态(即粘流态)的塑料以高压快速方式,注射入到闭合好的模腔内,经冷却固化定型后取得制品的设备。

1.1.2注塑机按照成型工艺条件设定每个动作顺序及各自流量和压力,工作时通过注塑机电脑系统控制液压阀的动作,并同时输出该液压执行机构(油缸、液压马达等)的流量和压力信号,注塑机伺服驱动系统接收到流量和压力信号后,通过控制电机的转速与转矩向系统提供精确的压力与流量。

1.1.3油泵的输出流量正比于电机的转速。油路内的压力正比于电机的输出扭矩。采用伺服系统的注塑机,系统压力、流量双闭环,液压系统按照实际需要的流量和压力来供油,克服了普通定量泵系统高压溢流产生的高能耗。

图二 注塑机原理图

1.2注塑机的顺序循环工作过程:

1.2.1锁合模:动模板快速接近定模板(包括慢-快-慢速),且确认无异物存在下,系统转为高压,将模板锁合(保持油缸内压力)。

1.2.2射台前移到位:射台前进到指定位置(喷嘴与模具紧贴)。

1.2.3注射:可设定螺杆以多段速度、压力和行程,将料筒前端的溶料注入模腔。

1.2.4冷却和保压:按设定多种压力和时间段,保持料筒的压力,同时模腔冷却成型。

1.2.5冷却和预塑(储料):模腔内制品继续冷却,同时液力马达驱动螺杆旋转将塑料粒子前推,螺杆在设定的背压控制下后退,当螺杆后退到预定位置,螺杆停止旋转,注射油缸按设定松退,预料结束。

1.2.6射台后退:预塑结束后,射台后退到指定位置。

1.2.7开模:模扳后退到原位(包括慢-快-慢速)

1.2.8顶出:顶针顶出制品。

2. 注塑机伺服改造必要性

2.1注塑机的能耗系统:电热系统和驱动液压系统,驱动液压系统耗电占80~90%;传统的注塑机采用“异步(鼠笼式)电机+定量油泵”,注塑机的工艺过程一般分为锁模、射胶、熔胶、保压、冷却、开模、顶出等几个阶段,各个阶段需要不同的压力和流量。

2.2在定量泵的液压系统中,油泵马达以恒定的转速提供恒定的流量,多余的液压油通过溢流阀回流,此过程称为高压节流。据统计由高压节流造成的能量损失高达36%-68%。传统的注塑机油温高、噪音大、液压油泄漏大、用户电费成本很高、维护烦,变频器、变量泵相对传统注塑机可以省部分电,但仍避免不了定量泵部分的缺点,如响应速度、低速稳定性等。 随着世界各国在环保,如能耗、噪音、泄漏等控制方面日益严格的要求,改造与制造新一代“节能型”注塑机,就成为迫切需要关注和解决的问题。

3. 注塑机油泵节能理论原理

3.1油泵的输出功率: Pt=p×Qt=p×v×n (1)

3.2油泵的理论转矩: Tt=1/2π×p×V (2)

其中:p为压力, Qt为流量, v为油泵排量, n为油泵的转速,将(2)式代入(1)式得:

Pt=2π×Tt×n (3)

3.3如果忽略机械能到液压能转换过程中的能量损失,则可近似认为油泵的输出功率等于电机的输出转矩与电机转速的乘积。由注塑机的工艺过程可知,各个阶段需要不同的压力和流量。对于油泵马达而言,注塑过程是处于变化的负载状态,在定量泵的液压系统中,油泵马达以恒定的转速提供恒定的流量,多余的液压油通过溢流阀回流,此过程称为高压节流。据统计由高压节流造成的能量损失高达36%-68%。减少节流损失,提高能量效率,成为液压驱动系统节能的发展方向。

3.4注塑机的最主要的能耗即是动力驱动系统,注塑机节能的重点即是提高动力驱动系统本身的能耗效率及驱动系统输出功率与执行机构执行功率达到自适应调节匹配,两者之间的能量利用率越高,即系统节能率越高,达到节省能源的功效。理论和改造实践经验表明:对于定量泵液压驱动系统,采用电液混合的伺服泵系统改造,其节电率一般在20%以上;对于变量泵液压驱动系统,采用电液混合的伺服泵系统改造,其节电率一般在10%~25%之间

4. 目前主要节能方式传统、变频、电液方式节电比较

由于交流伺服具有杰出的速度、力矩控制特性,使伺服式油电混合节能注塑机在不同工作阶段都具备了变频系统所不具备的崭新特点,简述如下表:

4.1合模、锁模阶段:

|

动作要求:合模动作尽可能快速动作,在模具到位时立即停止,防止模具到位时撞模,并且在模具移动时如出现异物卡模时及时停止移动。 |

||

|

机型 |

动作的实现 |

能量消耗分析 |

|

传统油压机 |

采用调节阀门,部分流量进入开合模油缸推动锁模动作,其余流量经节流阀回流 |

异步电机带动油泵以亚同步速转动,合模动作消耗部分流量,回流部分能量为浪费的能量 |

|

变频式电液混合节能型 |

变频器调节油泵的速度,油泵电机以适当的速度供油,流量回流很少 |

锁模阶段油压较大而需要流量较少,但变频系统较难在低速下(10-20Hz以下)稳定运行,此阶段势必需要加大溢流,带来能量损耗。 |

|

伺服式电液混合节能型 |

伺服器调节油泵速度,供油速度等于推动合模油缸所需要的油量,完全没有溢流,并且可以精确控制合模动作的行程距离,在到位后自动实现锁模。在合模的过程中,伺服系统工作于带力矩限制的速度闭环控制模式,如果出现异物卡住模具导致阻力非正常增加时,电机会自动停止运行 |

合模移动中电机效率可达85%以上,锁模阶段电机速度接近零速而最大出力不减,功率消耗最小。 |

4.2射胶阶段:

|

动作要求:匀速射出,速度精度高,射出量精确控制,射满模腔后立即转为压力控制进入保压过程 |

||

|

机型 |

动作的实现 |

能量消耗分析 |

|

传统油压机 |

采用调节阀门,部分流量进入射胶油缸推动射胶动作,其余流量经节流阀回流 |

异步电机带动油泵以亚同步速转动,射胶动作消耗部分流量,回流部分能量为浪费的能量。由于射胶动作对压力和速度都有要求,因而电机负载较重,从电网取用功率很大,能量损失也比较大。 |

|

变频式电液混合节能型 |

变频器调节油泵的速度,采用多段速度控制,在不同的阶段,油泵电机以适当的速度供油,流量回流很少 |

高速射胶阶段需要流量较大而且油压较大,溢流压力大流量小。此阶段能量消耗大,损耗较小。低速射胶阶段需要流量较小而且油压较大,溢流压力和流量都比较大。此阶段损耗较大。 |

|

伺服式电液混合节能型 |

伺服器调节油泵速度,速度调节可以脱离“多段速度”的思路,实现速度平滑给定控制。供油速度等于推动射胶动作所需要的油量,完全没有溢流,并且可以方便、精确控制射胶动作的行程距离。 |

射胶阶段中电机效率可达90%以上,由于效率高并且没有溢流,所以此阶段能量消耗较大,但没有多余的消耗。 |

4.3保压阶段:

|

动作要求:恒定压力控制,确保产品成型密度一致 |

||

|

机型 |

动作的实现 |

能量消耗分析 |

|

传统油压机 |

控制高压节流阀调节压力,实现恒压控制 |

异步电机带动油泵以亚同步速转动,所有流量均经节流阀回流。此时所需油压很大,电机从电网的取用功率很大,并且所有能量都被浪费 |

|

变频式电液混合节能型 |

变频器调节油泵的速度到能够输出所需出力的最低速度,大压力低速供油,所有流量全部经溢流阀回流。由于变频器低速运行性能欠佳,所以压力波动较大 |

保压阶段需要的压力较大,由于变频器难以做到零速满力矩稳定运行,所以需要运行于较低转速(如10-20Hz以下),所有流量全部溢流。此阶段系统能量消耗不大,但全部为损耗。 |

|

伺服式电液混合节能型 |

伺服器调节油泵速度至接近零速,并且转入力矩控制,精确保持压力 |

此时电机输出力矩较大,但转速接近零速,所以几乎不输出功率,从电网取用的功率仅几百瓦。 |

4.4熔胶、冷却阶段:

|

动作要求:熔胶时进行速度控制,要求尽可能较快地将射台推出至适当的位置,同时螺杆将足够量的熔胶推出至射口处,并且要求射台推出时有一定的背压。为节省时间,熔胶与冷却一般同时进行,但如果冷却时间较长,会出现熔胶结束后仍需等待冷却的空等时间。 |

||

|

机型 |

动作的实现 |

能量消耗分析 |

|

传统油压机 |

采用调节阀门,部分流量进入液压马达驱动螺杆,部分进入射胶油缸推动射台回程动作,其余流量经节流阀回流 |

异步电机带动油泵以亚同步速转动,在熔胶阶段溢流较少,此时功率消耗较大,能量损失较少。但在“空等”时段,所有流量均经节流阀回流,功率消耗较大,所有能量都被浪费 |

|

变频式电液混合节能型 |

变频器调节油泵的速度至适当的供油速度,部分流量经溢流阀回流并由溢流阀调节压力。 |

熔胶阶段需要流量和压力都较大,此时功率消耗较大,小部分流量溢流,能量损失较小。但到达“空等”时段,运动系统需要的流量为零,由于变频器难以做到零速满力矩稳定运行,所以需要运行于较低转速(如10-20Hz以下),所有流量全部溢流。此阶段系统能量消不大,但全部为损耗。 |

|

伺服式电液混合节能型 |

伺服器调节油泵速度至最佳速度,精确控制射台和螺杆速度。 |

熔胶阶段需要流量和压力都较大,此时功率消耗较大,但实际效率接近90%,功率损耗很小。在到达“空等”时段时,运动系统需要的净流量为零,伺服器调节油泵速度至接近零速,并且转入力矩控制,稳定保持压力。此时电机输出力矩较大,但转速接近零速,所以几乎不输出功率,从电网取用的功率仅几百瓦。 |

4.5松模、开模阶段:

|

动作要求:快速打开模具,动作快捷到位 |

||

|

机型 |

动作的实现 |

能量消耗分析 |

|

传统油压机 |

采用调节阀门,部分流量进入开合模油缸推动松模、开模动作,其余流量经节流阀回流 |

异步电机带动油泵以亚同步速转动,此阶段功率消耗较大,能量浪费较小 |

|

变频式电液混合节能型 |

变频器调节油泵的速度至适当的供油速度推动松模、开模动作,部分流量经溢流阀回流。 |

此阶段需要流量和压力都较大,此时功率消耗较大,小部分流量溢流,能量损失较小。 |

|

伺服式电液混合节能型 |

伺服器调节油泵速度至最佳速度,快速控制松模、开模动作。 |

此阶段需要流量和压力都较大,此时功率消耗较大,实际效率接近90%,功率损耗很小。 |

5. 传统、变频、电液注塑机各个工作阶段功耗曲线对比

对比可以看出相对于普通油压注塑机,伺服注塑机完全没有溢流,完全避免了这部分消耗的能量;而变频注塑机依然存在部分溢流,也就不可避免地造成了一定的能量浪费。同时相对于普通油压注塑机与变频注塑机,采用伺服系统对油泵进行控制时,除了上表中列出的节能特点外,由于伺服能快速响应所给定的控制信号,并且能够在速度控制和力矩控制之间灵活地切换以实现运动或油压的精确控制,所以工作周期也能有所缩短,注塑成品质量也明显提高。合理的供油量控制更减轻了冷却系统的负荷和功率损耗。

三:星辰NW伺服系统交流伺服电机驱动液压混合动力注塑机改造方案

1. 针对注塑机实现过程控制框图

1.1 由其原理框图可知:对原定量泵系统的改造,需拆除原有电机及油泵,并作以下配置:

配置伺服电机、伺服电机驱动器、旋转编码器、齿轮油泵、滤波器、制动电阻、高精度压力传感器及一些其他附件。通过此配置,时刻对系统的压力和流量进行检测反馈,及时通过改变伺服同步电机的转速和转矩,对压力、流量做出相应的调整,最终维持系统的压力快、准、稳达到设定的压力和流量。

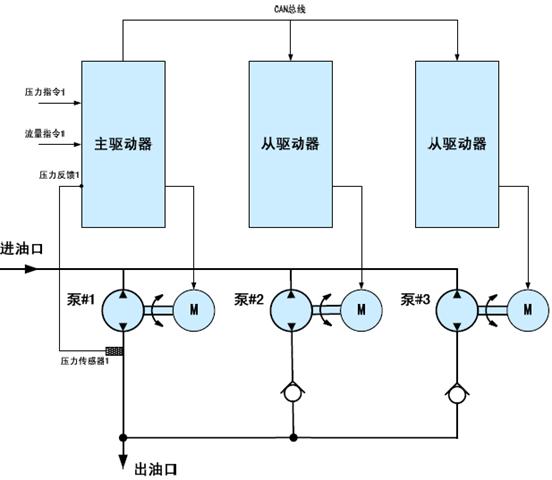

1.2 其中针对本系统采用多泵控制方案:

1.3 针对*公司的要求,其动力部分采用保留原系统的方案,详见后文:

2. 星辰NW电液系统的核心技术特点

2.1动能回收系统:星辰伺服针对注塑机工况进行泄放电路进行动能回收系统设计,控制每次电机从最高流量减速时需要的泄放能量{1/2J(ω12-ω22)=1/2C(U12 -U22)+泄放能量。}

2.2电机最佳效率点跟随系统

星辰伺服每款驱动器和电机在设计时都要对电机的工作点进行整体设计,使电机在重载时出于处于最佳工作效率点,满足注塑机节能需要。而国内一般的企业不具有电机和驱动器同时设计的能力,难以提供整体指标。事实上不同厂家生产的伺服电机也是不同性能的,随便更换电机,性能指标就不确定。

电机控制系统采用了三大技术,确保系统效率

2.3自同步磁场行波控制:使得电机通入的单位电流出力最大;

超载磁偏角跟踪:星辰伺服针对自行生产的每款电机在超载时的磁场畸变进行自动跟踪,使得即使重载时电机磁场出现饱和、波形畸变,仍能实现最佳效率控制;

2.4弱磁偏角控制:为发挥电机低速大扭矩特性和高速响应特性,星辰伺服特有的永磁电机弱磁偏角控制技术大大扩张了电机的转速范围,并且在高速运行时保持高效率运行。

2.5高响应速度:传统技术的运动控制均通过比例阀的磁铁与阀芯动作实现,响应速度较慢,空载150 ms以上,额定载荷下超过300ms,星辰伺服0-1500RPM提速时间为25ms,额定载荷下小于100ms。

2.6极强爆发力:有极强爆发力,0-1500RPM提速时间为15ms,可以生产150mm/s-300mm/s中高速射胶机型,注射有难度的产品。

2.7生产效率提高:采用星辰伺服后,响应速度快、响应时间短,因而生产效率也得以提高,单件产品的能耗进一步降低!

3. 采用星辰电液混合驱动技术对工艺的改善:

3.1 稳定压力控制精度、高速重载控制精度

伺服系统调节能力强,运动控制重复精度高,压力、转速闭环控制模式使系统压力、

流量非常稳定,压力波动量低于±0.5bar,高速重载转速波动1转/分以内,提高了塑料产品的成型质量;稳态压力控制精度±0.5bar,0-175bar压力升压时间40ms。

伺服系统还可以按照电脑设定的任意压力、流量曲线运行,为开发各种塑料产品的成型工艺创造了条件;

3.2重复精度高、省料、外形精度高

伺服系统采用闭环转速控制,射台运动位置重复精度高,生产出的产品精度高,一致性好;克服了普通异步电机定量泵系统由于电网电压、频率等变化会带来转速变化,进而引起流量变化,使注塑产品成品率降低的缺点;

同时由于注射与锁模精度的提高,制品重量偏移量降低,制品平均重量可降低,制品尺寸精度可提高;制品平均重量的降低,带来原材料的节约;

3.3油泵效率

日本住友泵、德国艾可勒齿轮泵,综合率87-89%之间,远高于国产泵。

3.4. 油温温升低

注塑机工作由开机至进入稳态,油温上升8℃-10℃,机器液压油无需冷却,降低了水资源的消耗,节约了冷却水系统容量,延长了整机特别是液压油、液压易损件(如油封)的寿命;

3.5多泵合流系统

2009年开发出成熟的七泵合流系统,可以覆盖所有型号的注塑机。