注塑机“四位一体”综合节能解决方案

一、 注塑机“四位一体”综合节能解决方案

如上图所示,南方电网综合能源有限公司注塑机综合节能解决方案囊括了注塑机所有的用电领域。

每部分用电比例及节能概况如下:

|

耗能部位 名称 |

占整机用电 总量百分比 |

节能率 | 投资回收期 | 节能方案 |

| 电热系统 | 15%~30% | 30%~80% | 3~9个月 |

采用纳米红外节能电热圈 取代普通电热圈 |

| 干燥系统 | 15%~30% | 25%~40% | 3~6个月 |

采用高效节能加热棒 取代原加热棒 |

| 伺服系统 | 50%~80% | 25%~85% | 6~15个月 |

将原有的普通电机+定量泵系统 更换成异步伺服或伺服电机+齿轮泵 |

|

循环冷却水 系统 |

3%~5% | 30%~70% | 6~12个月 |

采用高效节能水泵 取代普通水泵 |

(一)能之原纳米红外节能电热圈介绍

通常,在注塑机中电热圈能耗约占整机用电总量的15%-30%,我们采取的节能方案为采用纳米红外节能圈取代普通电热圈,其节能率约为40%—70%,约6-9个月收回成本。

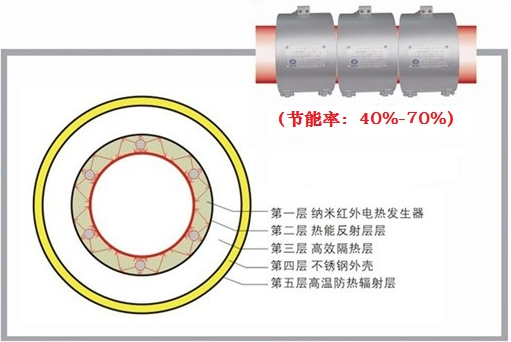

1、纳米红外节能电热圈结构示意图(产品以实物为准)

2、纳米红外节能电热圈节能原理

1) 采用新型纳米红外电热发生器,电热转换率高,热效率99%以上;

2) 热传导:采用红外辐射传导,使得热能单向传导,有效传导到目标对象,并且热惯性小,温控精度高。

3) 隔热/单向传热性能:使得外表温度在45-70℃左右,热损失少。

4) 升温速度:纳米材料在45秒内可达最高温度1000℃,可长期工作在750℃内。

5) 纳米材料使用寿命:确保连续使用5万小时以上,并且不衰减。

3、纳米红外节能电热圈特点

1) 节能:节能率40%-70%,6-9个月收回投资;

2) 环保:环境温度降低3℃-8℃;

3) 简单:直接替代传统的电热圈;

4) 耐用:2年免费质保,正常使用寿命5年以上;

5) 精准:热惯性小,温控精度高;

6) 高效:采用特制纳米红外电热发生器,传热效率远高于传统电热圈;

(二)料斗式干燥机高效节能加热器

料斗式干燥机高效节能加热器由核工业使用高效节能加热器发展而来,由高电热转换率的发热合金烧结而成的加热体,使发热速度更快,热量以最快速率聚集于加热体外表面,,并以热辐射方式加以释放。加热器内外管设计使绝大部分的热量集中于加热器中部腔体,并由强制对流空气迅速带入干燥机料筒,内管与外管之间的空气保温层设计减少与管道外壁热交换产生的热量损失,提高了能量的利用率。

节能原理:

1、电热转换率高,发热速度快:

比原有干燥机普通加热棒要高30%以上;

2、热传递效率高:

热量集中于外罩内腔,传热快;

3、减少浪费

双管的中空设计,利用空气的保温效果,减少向加热管道外壁的热量耗散;

4、使用寿命长:

选用核工业级制造核心加热体;

产品特点:

1、产品技术成熟可靠;

2、改造简单快捷,使用稳定可靠;

3、使用寿命长,投资回报期短

4、节能率达40%左右;

(三)电液伺服系统介绍

通常,在注塑机中动力电机能耗约占整机用电总量的50%-80%,我们采取的节能方案为将原有的普通电机+定量泵系统更换成伺服电机+齿轮泵(螺杆泵),其节能率约为40%—85%,约6-15个月收回成本。

1、原有定量泵系统工作原理及耗能分析

定量泵系统的液压部分采用异步电动机加油泵系统,电动机带动油泵从油箱吸油并加压输出,经各种控制阀控制油的压力、流量和方向,以保证工作机构以一定的力(或扭矩)和一定的速度按所要求的方向运动。从而实现注塑的各过程。传统定量泵注塑机通常在需要改变负载流量和压力时,油泵速度不可调 ,用阀门调节,多余的油经溢流阀排入油箱,大量能量以压力差的形式损耗在阀门上。

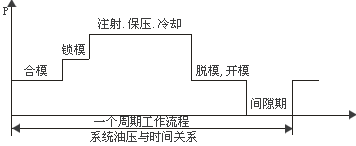

根据注塑机的工艺过程,画出系统油压P与时间t的关系图如下图:

由图可见,合模和脱模,开模系统所需油压较低,且时间较短;而注射,保压,冷却系统所需油压较高,且时间较长,一般为一个工作周期的40%~60%,时间的长短与加工工件有关;间歇期更短,这也与加工工件的情况有关,有时可以不要间歇期。以上图示只是一种简单的近似表示,实际上,如果注射的螺杆用油电机驱动,注射时的系统油压会高一些。注塑机加工工件的重量,从数十克到数万克不等。因此,注塑机就有中,小型和大型之分,加工数十克的小工件和加工数千克的大工件一个周期的时间也是不相同的;就是对同一台注塑机,加工工件的原料不同,各段工艺流程中所需的压力和时间也是变化的。

从上图可见,一个周期工作流程中,负载的变化导致系统压力变化比较大,但油泵仍在50Hz运行,其供油量是恒定不变的,多余的液压油经溢流阀流回油箱,做无用功,白白地浪费了电能。

2、电液伺服系统节能原理

注塑机主要能源消耗在液压部分。我们的改造立足于这个耗能点,给出节能解决方案:使用电液伺服系统替换原来的定量泵系统。

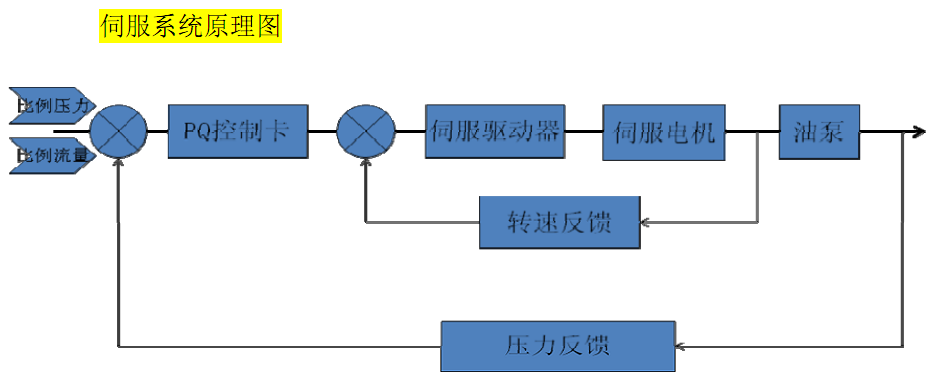

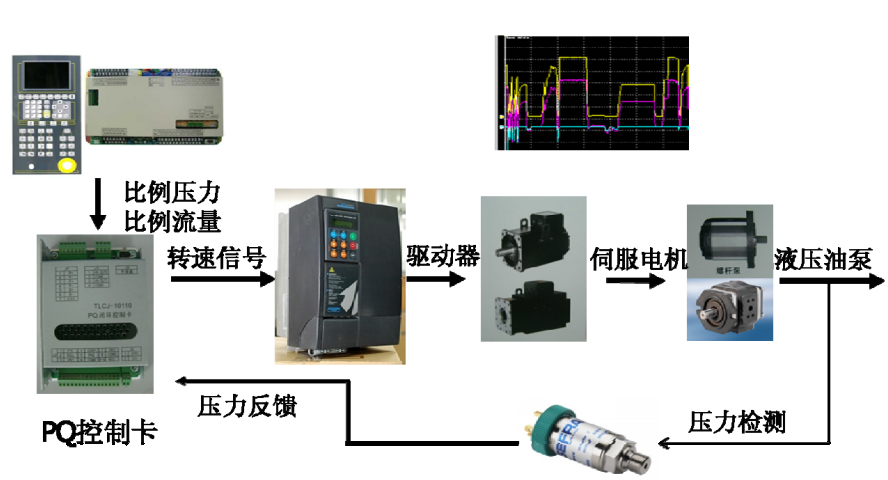

电液伺服控制系统,是用伺服电机取代原异步电机,用齿轮泵或螺杆泵取代原叶片泵,另外增加伺服驱动器,构成注塑机电液伺服控制系统,电液伺服控制系统取代了传统的PQ阀控制,对生产所需的压力和流量采用闭环控制,电液伺服控制系统的结构如下图所示:

伺服系统硬件图

如上图:使用电液伺服系统后,伺服驱动器与伺服电机一起,对注塑机的压力信号形成一个闭环控制,同时由于伺服电机具有快速启停的特点,可以在30毫秒之内启动或停止,因此在保压,冷却等阶段,伺服电机几乎没有电耗。由于伺服节能系统所输出的压力、流量可以闭环控制,所以它的压力重复精度好,而且在低压力下也可以可靠的工作。伺服节能系统所输出的流量是靠数字信号来控制的,有很好的线性和低速可控性,其流量的重复精度也较高。

3、电液伺服系统优点

根据理论及大量实践数据表明,电液伺服系统有以下多个优点:

1) 节能率高:彻底消除高压节流,比定量泵节能30%-60%,比变量泵节能10%-30%;

2) 响应速度快:0-100%升、降速时间≤0.1 秒,0-100%压力变化最快可达30ms,提高生产效率;

3) 控制精确: PQ 控制卡通过对系统流量、压力的 PID 调整,加强抗扰动能力,使系统重复精度 在0.3%以内,大大提高制品质量,制品精密;

4) 高过载能力强:伺服的力矩过载倍数≥200%;

5) 状态转换灵活:速度、力矩控制灵活切换,平滑;

6) 降低液压油温:减少冷却水的用量30%以上,某种场合甚至完全不需水冷;

7) 延长设备使用寿命:减轻开、锁模冲击,延长液压油泵,机械和模具使用寿命;

8) 改善工作环境:降低噪音,一般情况下,动作时声音不超过68db。

(四)高效节能循环冷却水泵介绍

通常,在注塑机中循环冷却水泵能耗约占整机用电总量的3%-5%,我们采取的节能方案为采用高效节能循环冷却水泵取代普通水泵,其节能率约为30%—70%,约6-12个月收回成本。

1、高效节能循环冷却水泵节能原理

高效节能循环冷却水泵采用多道变线流体技术,在流道、泵腔体设计上有别于普通泵,有效利用水泵入口压力,整合多种水力模型改进,彻底打破水力模型单通道之常规,提高离心水泵之效率,同比普通水泵提高能效10%-20%。

根据特定循环冷却水系统工况需求定制节能水泵,能够彻底解决标准泵之合理匹配问题,从根本上解决“大流量小温差”和“冗余压力”等匹配问题,通常可节能10%-35%。

合理匹配的同时能够避免出现电机发热温度过高,寿命减短,甚至导致电机超载过热而烧毁线圈,设备运行震动大、噪音高等设备故障隐患。

基于上述原理,针对不同循环水系统,总体节能率通常可达30%-70%。

2、高效节能循环冷却水泵节能改造原则

1) 节能技术改造方案是在保证主机必须最大流量不减少,提高水泵运行效率,减少水泵电耗的节能方案。

2) 由我公司应用节能高新技术,对水系统及水泵匹配重新设计计算,采用多道变线流体技术的节能专利水泵。

3) 更换高效节能水泵,达到行之有效节能的目的。

4) 节能技术改造方案只更换水泵和电机,不损坏管网及设备,不改变电器控制设备。